字幕と単語

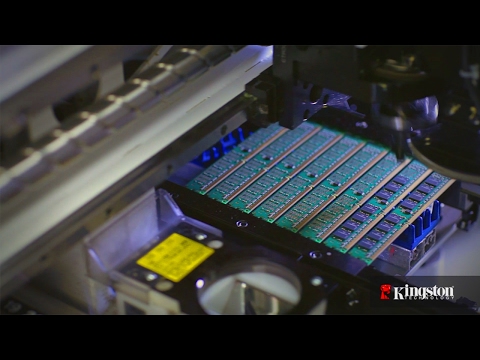

キングストンDRAM製造ツアー (Kingston DRAM Manufacturing Tour)

00

tobosu が 2021 年 01 月 14 日 に投稿保存

動画の中の単語

process

US /ˈprɑsˌɛs, ˈproˌsɛs/

・

UK /prə'ses/

- v.t.(コンピュータの)データを処理する;処理する;処理する;一連の工程を経る;加工する : 加工処理する;理解する

- n. (c./u.)手続き;一連の行為;方法;訴訟手続き;プロセス (コンピューター)

A2 初級TOEIC

もっと見る エネルギーを使用

すべての単語を解除

発音・解説・フィルター機能を解除