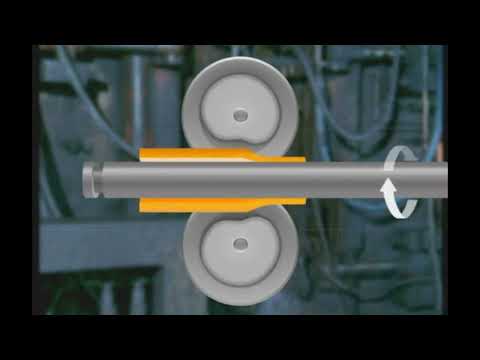

シームレス鋼管製造 (Seamless steel pipe manufacturing)

YuSheng Liu が 2025 年 03 月 24 日 に投稿  この条件に一致する単語はありません

この条件に一致する単語はありませんUS /ˈprɑsˌɛs, ˈproˌsɛs/

・

UK /prə'ses/

- v.t.(コンピュータの)データを処理する;処理する;処理する;一連の工程を経る;加工する : 加工処理する;理解する

- n. (c./u.)手続き;一連の行為;方法;訴訟手続き;プロセス (コンピューター)

US /məˈtɪriəl/

・

UK /məˈtɪəriəl/

- n. (c./u.)衣料;原材料;原料

- adj.関連な,重要な;世俗的な : 物質的な : 物質でできた

- v.t./i.ストレッチをする : 体を伸ばす;伸ばす : 張る : 広げる

- n.ストレッチ : 体を伸ばすこと;一続きのもの;(一続きの)時間 : 期間

US /fɔrs, fors/

・

UK /fɔ:s/

- n.軍隊;力;強制;武力;影響力;勢い;警察

- v.t.強要する;こじ開ける;促成栽培する

エネルギーを使用

すべての単語を解除

発音・解説・フィルター機能を解除